产品分类

联系我们

地 址:莱州市大原路358号

邮 箱:td1958@td1958.com

电 话:0535-2481121 2715211

2715238 2715213

售后服务:0535-2482061

传 真:0535-2480321

棉本色纱线品等评定

1 概述

纱线品等评定是考核纺纱厂产品质量和贯彻“优质优价”、“优质优用”等原则所必需的,在产品验收中它可作为生产部门与商业部门质量评定的依据,并以此分析和提高纱线的质量。本方法适用于评定环锭纺棉纱线品质。

2 目的与要求

通过棉本色纱品等检测,掌握棉纱线分等的依据和评定方法,学会各项指标的计算,理解纱线品等测试的意义,从而达到举一反三的目的。

3 采用标准.

3.1 采用标准:GB/T 398《棉本色纱线》

3.2 相关标准:GB/T 2543.1《纺织品 纱线捻度的测定 第1部分:直接计数法》、GB/T 2543.2《纺织品 纱线捻度的测定 第2部分:退捻加捻法》、GB/T 3292《纺织品 纱条条干不匀试验方法 电容法》、GB/T 3916《纺织品 卷装纱 单根纱线断裂强力和伸长率的测定》、FZT 01050《纺织品纱线疵点的分级与检验方法 电容式》、GB/T 4743《纱线线密度的测定 绞纱法》、FZ/T 10007《棉及化纤纯纺、混纺本色纱线检验规则》、FZ/T 10013.1《温度与回潮率对棉及化纤纯纺、混纺制品断裂强力的修正方法本色纱线及染色加工纱断裂强力的修正方法》

4 仪器与用具

4.1 YG061F型单纱强力仪(见图29-1)

仪器来源:

YG061Z型全自动单纱强力仪

YG061F/PC型 电子单纱强力仪

YG061F型 电子单纱强力仪

YG061C、T型 电子单纱强力仪

YG061J型 电子单纱强力仪

4.2 YG137型纱线条干均匀度仪(见图26-1)

YG137型 电容式条干仪

YG137T型 电容式条干仪

4.3 YG381型摇黑板机(如图34-1)。

仪器来源:

YG381型 摇黑板机

YG381A型摇黑板机

4.4 YG086型缕纱测长仪(图23-1)

仪器来源:

YG086型 缕纱测长仪

4.5 Y802K型通风式快速烘箱,附有天平和砝码一套(图23-2)

仪器来源:

Y802K型 快速八篮烘箱

Y802L型 八篮恒温烘箱

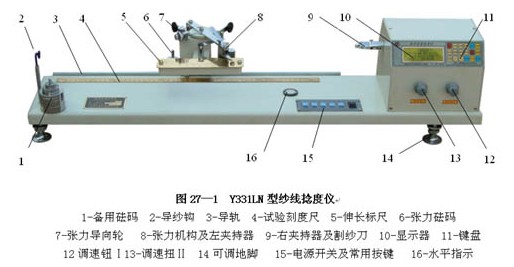

4.6 Y331LN型纱线捻度仪(图27—1)

仪器来源:

Y331LN/PC型 数字式纱线捻度仪

4.7 250mm×220mm黑板十多块(颜色统一无花斑、有光泽且平整)、纱线条干均匀度标准样照、浅蓝色底板纸、黑色压片、暗室、检验架及规定的灯光设备等。

5 分等规定

5.1 生产企业一昼夜三个班的生产量为一批,按规定的试验周期进行测试,评定其品等(优等、一等、二等或三等)。

5.2 棉纱的品等由单纱断裂强力变异系数CV(%)、百米重量变异系数CV(%)、条干均匀度、一克内棉结粒数及一克内棉结杂质总粒数五项指标评定,当五项的品等不同时,按五项中最低的一项品等评定。

5.3 棉线的品等评定方法和棉纱的基本相同,但只有四项指标(没有条干均匀度)。此外,当棉纱(线)的断裂强度或百米重量偏差超出允许范围时,在原评等的基础上作顺降一等处理,如两项都超出范围时,只顺降一次,降至二等为止。

5.4 优等棉纱另加“十万米纱疵”一项作为分等指标。

5.5 检验条干均匀度可以选用黑板条干均匀度或条干均匀度变异系数CV(%)两者中的任何一种。但一经确定,不得任意变更。发生质量争议时,以条干均匀度变异系数CV(%)为准。

6 取样

6.1 各项指标测试参考以上纱线相关规定,随机取样。

6.2 百米重量变异系数CV(%),百米重量偏差的取样及测试次数见表34-1。

表34-1 根据生产同一品种、台数的取样管数

| 同一品种的开台数 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8~9 | 10 |

11~14 |

15 |

16~29 |

30及 以上 |

| 每机台采取管纱数 | 30 | 15 | 10 | 7~8 | 6 | 5 | 4~5 | 3~4 | 3 | 2~3 | 2 |

1~2 |

1 |

| 全部机台试验总数 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

30 |

30及 以上 |

6.3 按照6.2根据生产同一品种的开台数,在采取的管纱数中,每个管纱摇取一缕纱,共30缕;生产企业为减少拔管数,开台数5台及以下的品种,可拔取15管,每个管纱摇取2缕纱。

7 试样

条干均匀度、一克内棉结粒数及杂质总粒数、十万米纱疵的测试采用筒子纱(直接纬纱用管纱),其他测试用管纱。

8 环境及修正

8.1 各项指标测试应在各自方法标准规定的条件下进行。

8.2 由于生产需要,可在接近生产车间温湿度的条件下进行快速测试,但测试地点的温湿度必须稳定,并不得故意偏离标准条件。应对测得强力根据温湿度修正系数(附录)进行修正。

9 程序与操作

9.1 百米重量变异系数及重量偏差测定

9.1.1 摇取缕纱,逐缕称重后用烘箱烘干。

9.1.2 当试样质量超过120g时,应分篮烘干,试样应合并称重计算回潮率。参照《二十三纱线线密度测试》。

图34—2 检验条干均匀度用的灯光布置

9.2 单纱(线)强力变异系数及断裂强度测定。在单纱强力仪上,逐根测定单纱强力。测定单纱强力时,每份样本30个管纱,每管测2次,总数为60次。股线每份样本为15个管纱,每管测2次,总数为30次,采用全自动纱线强力试验仪的取样数,纱线均为20只管纱,每管测5次,总数为100次(报告需注明所用仪器类型)。参照《二十九单纱强伸性能测试》。

9.3 测定纱线条干均匀度变异系数参照《二十六纱条条干均匀度测试》。

9.4 棉纱黑板条干均匀度检验

9.4.1 摇取试样:将黑板卡入YG381型摇黑板机的固定夹中,排纱、张力装置移至起始位置,把纱线经导纱器、排纱、张力装置后缠绕在黑板一角缝隙中,启动仪器,每个筒子或每绞纱以规定的密度(每50mm宽度内绕20圈纱)均匀的绕在黑板上。每份试样摇一块黑板,共摇取10块黑板。

9.4.2 条干均匀度检验条件

9.4.2.1 灯光设备的尺寸和位置按图34—2规定。

9.4.2.2 A点为黑板中心,图中单位为㎜,采用两条40W青色或白色日光灯作为光源,平行放置。

9.4.2.3 黑板和样照的中心高度,应与检验者的目光在同一水平线上,样照和黑板周围的墙壁应为黑色且无反光性,样照边缘应剪去或涂成黑色(或用黑纸挡住)。

9.4.2.4 纱线均匀紧贴黑板上,排列的紧密程度相当于样照,黑板与样照应垂直、平齐地放置在检验台(或架子)中部,每次检验一块黑板。

9.4.2.5 在正常视力条件下,检验者与黑板的距离为(2.5±0.3)m。

9.4.3 条干均匀度的检验方法与评定

9.4.3.1 检验方法

条干均匀度以绕好试样的黑板与标准样照对比,作为评定条干均匀度品等的主要依据。标准样照分优等、一等两种,好于或等于优等样照的,按优等评定;好于或等于一等样照的按一等评定;差于一等样照的评为二等。

9.4.3.2 条干均匀度的评定

黑板上阴影,粗节不可相互抵消,以最低一项评等;如有严重疵点,评为二等;严重规律不匀,评为三等。对于粗节、阴影、严重疵点和规律性不匀按照以下评定:

9.4.3.2.1 粗节:部分粗于样照时,即降等;粗节数量多于样照时,即降等;但普遍细短于样照时,不降;粗节虽少于样照,但显著粗于样照时,即降等。

图34—3 棉结杂质检验架及灯光布置

9.4.3.2.2 阴影:阴影普遍深于样照时,即降等;阴影深浅相当于样照,但总面积显著大于样照时,即降等;阴影面积虽大,而浅于样照时,不降;阴影总面积虽小于样照,但显著深于样照时,即降等。

9.4.3.2.3 严重疵点:粗节是粗于原纱1倍,长5cm两根或长10cm一根;细节是细于原纱1/2倍,长10cm一根;竹节是粗于原纱2倍(连本身特数3倍),长1.5cm一根。

9.4.3.2.4 严重规律性不匀:满板规律不匀,其阴影深度普遍深于一等样照最深的阴影。

9.5 棉结杂质检验

9.5.1 棉结杂质的检验条件:棉结杂质的检验地点,要求尽量采用有较大北向窗户,在光线充足的室内进行,一般应在400lx~8001x的照度下进行,如果照度低于4001x时,应加青色或白色的日光灯管检验。检验面的安放角度应与水平成45°±5°,光线应从左后方射入(如图34—3),检验者的影子应避免投射到黑板上。

9.5.2 棉结杂质的检验方法

9.5.2.1 根据分等规定,棉结、杂质应分别记录,合并计算。

9.5.2.2 检验时,先将浅蓝色底板纸插入试样与黑板之间,然后用图34—4所示的黑色压片压在试样上,进行正反两面的每格内的棉结杂质检验,将全部纱样检验完毕后,算出10块黑板的棉结杂质总粒数,再根据公式34—2计算1g棉纱线内的棉结杂质粒数。

9.5.2.3 检验时,应逐格检验,且不得翻拨纱线。检验者的视线与纱条成垂直线,检验距离以检验人员的目力在辨认疵点时不费力为原则。

9.5.3 棉结杂质的确定

图33—4 检验棉结杂质用的黑色压片

9.5.3.1 棉结:棉结是由棉纤维、未成熟棉或僵棉因轧花或纺纱过程中处理不善集结而成的。棉结不论黄色、白色、圆形、扁形、大、小,以检验者的目力所能辨认者计之;纤维聚集成团,不论松散与紧密,均以棉结计;未成熟棉、僵棉形成棉结(成块、成片、成条)以棉结计;黄白纤维虽未成棉结,但形成棉索且有一部分纤维纠缠于纱线上的按棉结计;附着棉结以棉结计;棉结上附有杂质,以棉结计,不计杂质;凡棉纱条干粗节,按条干检验,不算棉结。

9.5.3.2 杂质:杂质是附有或不附有纤维(或绒毛)的籽屑、碎叶、碎枝杆、棉籽软皮、毛发及麻草等杂物。杂质不论大小,以检验者的目力所能辨认者即计;凡杂质附有纤维,一部分纠缠于纱线上,以杂质计;凡一粒杂质破裂为数粒,而聚集成一团的,以一粒计;附着杂质以杂质计;油污、色污、虫屎及油线、色线纺入均不计为杂质。

9.6 测定十万米纱疵根据FZT01050《纺织品 纱线疵点的分级与检验方法 电容式》标准规定。

9.7 测定纱线捻度参照《二十七 纱线捻度测试》。

10.1 结果计算

10.1.1 百米重量变异系数与单强变异系数计算公式:

(34—1)

式中:——变异系数,%;

——各次实测值;

——X的平均值;

n ——测试次数。

10.1.2 1g棉纱内棉结杂质粒数 ×10 (34—2)

10.1.3 公定回潮率时纱线的实际特数计算公式:

公定回潮率时纱线实际特数= 每缕纱的平均干重×10(1+公定回潮率) (34—3)

当测试的试样为棉纱时,其公定回潮率为8.5%。

10.1.4 修正强力

单纱的修正强力=测得平均强力×温度回潮率修正系数 (34—4)

式中的温度回潮率修正系数见表附录。

10.1.5 棉纱(线)的断裂强度计算公式:

平均断裂强度= (34—5)

10.1.6 百米重量偏差计算公式:

百米重量偏差= (34—6)

百米设计干燥重量根据百米标准干燥重量和细纱后续工序的伸缩率确定。

式中:——百米设计干燥重量,g;

——百米标准干燥重量,g;

——细纱后续工序的伸缩率(%),伸长时取正号,缩短时取负号。

式中的试样标准干燥重量见表34—2和表34—3。

表34—2 棉纱的公称特数系列及其100m的标准重量

|

特数系列 (tex) |

标准干燥重量(g/100m) |

公定回潮率时的标准重量(g/100m) |

特数系列 (tex) |

标准干燥重量(g/100m) |

公定回潮率时的标准重量(g/100m) |

|

4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 9 9.5 10 11 12 13 14 (14.5) 15 16 17 18 19 (19.5) 20 21 22 23 24 25 |

0.369 0.415 0.461 0.507 0.553 0.599 0.645 0.691 0.737 0.783 0.829 0.876 0.922 1.014 1.106 1.198 1.290 1.336 1.382 1.475 1.567 1.659 1.751 1.797 1.843 1.935 2.028 2.120 2.212 2.304 |

0.400 0.450 0.500 0.550 0.600 0.650 0.700 0.750 0.800 0.850 0.900 0.950 1.000 1.100 1.200 1.300 1.400 1.450 1.500 1.600 1.700 1.800 1.900 1.950 2.000 2.100 2.200 2.300 2.400 2.500 |

26 27 28 29 30 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 64 68 72 76 80 88 96 120 144 192 |

2.396 2.488 2.581 2.673 2.765 2.949 3.134 3.318 3.502 3.687 3.871 4.055 4.240 4.424 4.608 4.793 4.977 5.161 5.346 5.530 5.899 6.267 6.636 7.005 7.373 8.111 8.848 11.060 13.272 17.696 |

2.600 2.700 2.800 2.900 3.000 3.200 3.400 3.600 3.800 4.000 4.200 4.400 4.600 4.800 5.000 5.200 5.400 5.600 5.800 6.000 6.400 6.800 7.200 7.600 8.000 8.800 9.600 12.000 14.400 19.200 |

表34—3 双股棉线的公称特数系列及其100m的标准重量

|

特数系列 (tex) |

标准干燥重量(g/100m) |

公定回潮率时的标准重量(g/100m) |

特数系列 (tex) |

标准干燥重量(g/100m) |

公定回潮率时的标准重量(g/100m) |

|

4×2 4.5×2 5×2 5.5×2 6×2 6.5×2 7×2 7.5×2 8×2 8.5×2 9×2 9.5×2 10×2 11×2 12×2 13×2 14×2 14.5×2 15×2 16×2 17×2 18×2 19×2 19.5×2 20×2 21×2 22×2 23×2 |

0.737 0.829 0.922 1.014 1.106 1.198 1.290 1.382 1.475 1.567 1.659 1.751 1.843 2.028 2.212 2.396 2.581 2.673 2.765 2.949 3.134 3.318 3.502 3.594 3.687 3.871 4.055 4.240 |

0.800 0.900 1.000 1.100 1.200 1.300 1.400 1.500 1.600 1.700 1.800 1.900 2.000 2.200 2.400 2.600 2.800 2.900 3.000 3.200 3.400 3.600 3.800 3.900 4.000 4.200 4.400 4.600 |

24×2 25×2 26×2 27×2 28×2 29×2 30×2 32×2 34×2 36×2 38×2 40×2 42×2 44×2 46×2 48×2 50×2 52×2 54×2 56×2 58×2 60×2 64×2 68×2 72×2 76×2 80×2 |

4.424 4.608 4.793 4.977 5.161 5.346 5.530 5.899 6.267 6.636 7.005 7.373 7.742 8.111 8.479 8.848 9.217 9.585 9.954 10.323 10.691 11.060 11.797 12.535 13.272 14.009 14.747 |

4.800 5.000 5.200 5.400 5.600 5.800 6.000 6.400 6.800 7.200 7.600 8.000 8.400 8.800 9.200 9.600 10.00 10.400 10.800 11.200 11.600 12.000 12.800 13.600 14.400 15.200 16.000 |

10.2 品等评定

根据以上五项指标,按表34—4进行棉纱的品质评定。评定结果按优等、一等、二等,二等以下则作三等。

11 测试报告

11.1 记录:执行标准、测试方法、试样品种、规格、测试数据等。

11.2 计算:1g棉纱内棉结、杂质粒数、百米重量变异系数与单强变异系数、棉纱(线)的平均断裂强度、百米重量偏差。

12 相关知识

12.1 纱线的种类很多,从种类上分为棉、毛、麻、绢纺、化纤等纯纺纱线和混纺纱线;从用途上分为机织用纱线、针织用纱线、缝纫用纱线、工业用纱线和特种用纱线等。评定纱线的品质,不但要考虑纱线种类,而且考虑纱线用途。对不同种类的纱线,应按相对应的产品标准,通过检验,定出纱线的等级,作为产、供、销品质考核的依据。

12.2 《棉本色纱线品等评定》是针对棉本色纱线产品的各项指标的检测,实际上也是多种试验的综合——凡是产品,就要综合评价。氨纶丝品等评定还应该做回弹性、应力松弛试验(详见:《三十 氨纶丝力学性能测试》),氨纶包芯纱还要做氨纶纤维含量试验、空芯纱疵、露芯纱疵、包覆不良纱疵等检测;毛纱线还要做一些色牢度指标和外观疵点检测;化纤长丝还要做沸水收缩、染色均匀度、含油率等试验。

13 思考题

13.1 本测试需要哪些仪器?并简单说明各自作用。

13.2 棉本色纱品等评定的依据是什么?

表33-4 品等评定五项指标

| 特克斯数(英制支数) | 等别 | 单纱断裂强力变异系数CV% 不大于 | 百米重量变异系数CV% 不大于 | 单纱断裂强度 cN/tex(gf/tex) 不小于 | 百米重量偏差 % 不大于 | 条干均匀度 | 一克内棉结粒数 不多于 | 一克内棉结杂质总粒数 不多于 | 实际捻系数 | 纱疵优等纱控制数 个/105m 不多于 | ||

| 黑板条干均匀度10块板比例 (优:一:二:三) 不低于 | 条干均匀度变异系数CV% 不大于 | 经纱 | 纬纱 | |||||||||

| 8~10 (70~56) | 优 一 二 | 12.0 16.5 21.0 | 2.5 3.7 5.0 | 10.6(10.8) | ±2.5 | 7:3:3:0 0:7:3:0 0:0:7:3 | 18.0 21.0 24.0 | 35 80 125 | 50 110 165 | 340~430 | 310~380 | 40 |

| 11~13 (55~44) | 优 一 二 | 11.5 16.0 20.5 | 2.5 3.7 5.0 | 10.8(11.0) | 7:3:0:0 0:7:3:0 0:0:7:3 | 18.0 21.0 24.0 | 35 80 140 | 60 120 185 | 340~430 | 310~380 | ||

| 14~15 (43~37) | 优 一 二 | 11.0 15.5 20.0 | 2.5 3.7 5.0 | 11.0(11.2) | 7:3:0:0 0:7:3:0 0:0:7:3 | 17.5 20.5 23.5 | 35 80 140 | 60 120 185 | 330~420 | 300~370 | ||

| 16~20 (36~39) | 优 一 二 | 10.5 15.0 19.5 | 2.5 3.7 5.0 | 11.2(11.4) | 7:3:0:0 0:7:3:0 0:0:7:3 | 17.0 20.0 23.0 | 35 80 140 | 60 120 185 | 330~420 | 300~370 | ||

| 21~30 (28~19) | 优 一 二 | 10.0 14.5 19.0 | 2.5 3.7 5.0 | 11.4(11.6) | 7:3:0:0 0:7:3:0 0:0:7:3 | 16.5 19.5 22.5 | 35 80 140 | 60 120 185 | 330~420 | 300~370 | ||

| 32~34 (18~17) | 优 一 二 | 9.5 14.0 18.5 | 2.5 3.7 5.0 | 11.2(11.4) | ±2.5 | 7:3:0:0 0:7:3:0 0:0:7:3 | 16.0 19.0 22.0 | 40 80 130 | 75 145 225 | 320~410 | 290~360 | |

| 36~60 (16~10) | 优 一 二 | 9.0 13.5 18.0 | 2.5 3.7 5.0 | 11.0(11.2) | ±2.8 | 7:3:0:0 0:7:3:0 0:0:7:3 | 15.0 18.0 21.0 | 40 80 130 | 75 145 225 | 320~410 | 290~360 | |

| 64~80 (9~7) | 优 一 二 | 8.5 13.0 17.5 | 2.5 3.7 5.0 | 10.8(11.0) | 7:3:0:0 0:7:3:0 0:0:7:3 | 14.0 17.0 20.0 | 40 80 130 | 75 145 225 | 320~410 | 290~360 | ||

| 88~192 (6~3) | 优 一 二 | 8.5 13.0 17.5 | 2.5 3.7 5.0 | 10.6(10.8) | 7:3:0:0 0:7:3:0 0:0:7:3 | 13.5 16.5 19.5 | 40 80 130 | 75 145 225 | 320~410 | 290~360 | ||

注 十万米纱疵GB4145中规定的纱疵A3+B3+C3+D2之和(以下同此)。